La fusion de poudre

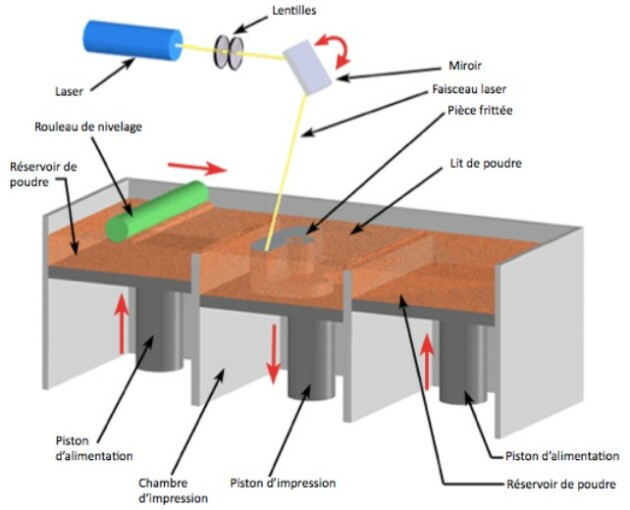

Le frittage par laser (SLS, LS, LM, DMLS, LM)⚓

En impression 3D, le frittage consiste à fusionner des particules de poudre par apport de chaleur concentrée. Il existe plusieurs procédés : le Laser Sintering (LS), le Selective Laser Sintering (SLS), le Laser Melting (LM), le Direct Metal Laser Sintering (DMLS) qui utilisent tous des lasers.

Il s'agit de poudre de plastique, de céramique, de verre ou de métal.

Tout comme pour la projection de liant, ces procédés utilisent un bac qui contient le matériau sous forme de poudre, dont les grains mesurent de 50 à 200 microns de diamètre, mais la différence réside dans le fait que l'agglomération des particules se fait par fusion grâce à une source de chaleur concentrée en un point donné (par laser ou flux d'électrons) qui se déplace pour réaliser le motif de la couche. Une fois la couche durcie, un rouleau vient déposer une fine couche (0,1 mm) de poudre sur la précédente et alors la source de chaleur la durcie. L'opération se répète pour chaque couche jusqu'à obtention de la pièce. Une fois le processus terminé, on retire l'objet puis on le débarrasse des restes de poudre non fusionnée par air pulsé et un sablage est ensuite envisageable pour lisser l'état de surface.

Les avantages de ce procédé sont :

- la possibilité de produire des pièces très solides,

- une grande variété de matériaux pouvant être mise en forme,

- il ne nécessite aucun support puisque la poudre assure cette fonction,

- la poudre non utilisée est parfaitement réutilisable dans un autre cycle.

Les inconvénients sont :

- les pièces ont un état de surface rugueux,

- les poudres sont très volatiles et extrêmement dangereuses pour l'homme compte tenu de leur finesse, notamment en cas d'inhalation, il faut donc placer la machine en salle blanche et doter les opérateurs de combinaisons complètes.

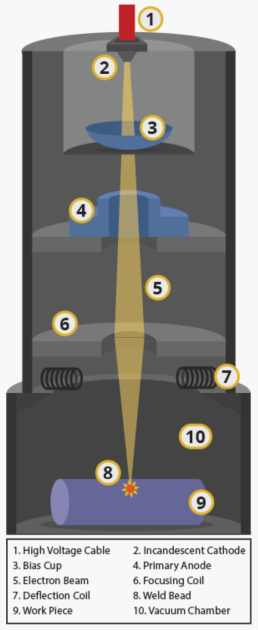

Le frittage par flux d'électron (EBM)⚓

Le Electron Beam Material (EBM) qui diffère des autres procédés à base de laser est plus astreignant puisqu'il nécessite des conditions de vide particulières pour être exécuté. Il est toutefois bien plus efficace pour produire des pièces en alliance métallique très dense et trouve son utilité dans les domaines du médical et de l'aéronautique.

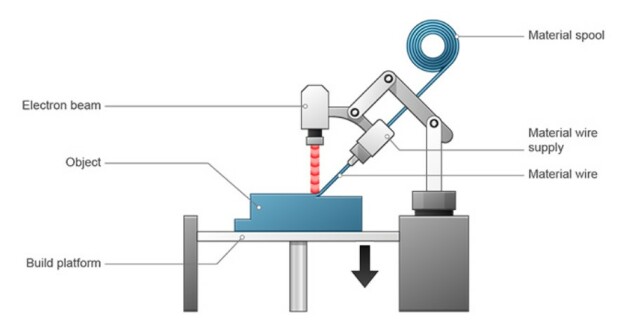

Le dépôt d'énergie directe (DED)⚓

L’impression 3D par dépôt de matière sous énergie concentrée ou DED en anglais (Directed Energy Deposition) est une technique qui consiste à déposer du matériau (poudre ou fil) sur le plateau à l'aide d'une buse montée sur un bras polyarticulé (généralement 4 axes). Lors du dépôt, une source de chaleur fait fondre le matériau simultanément à l'aide d'un laser, un plasma ou d'un faisceau d'électron. Cette procédure est répétée jusqu'à la fin de la fabrication de l'objet. Presque tous les matériaux soudables sont imprimables. Le diamètre des fils est généralement compris entre 1 et 3mm et la taille des particules entre 50 et 150 microns.

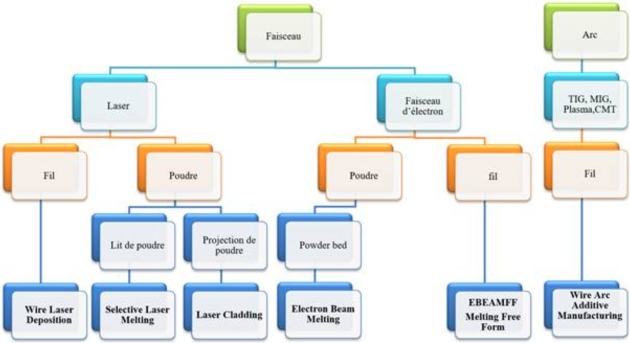

Les différentes catégories de DED sont :

Elle est souvent référencée sous d’autres noms tels que Laser Engineered Net Shaping (LENS ), Direct Metal Deposition (DMD), Electron Beam Additive Manufacturing (EBAM), CLAD (Construction Laser Additive Directe) en fonction de l’application ou de la méthode.

Les avantages de cette technique sont :

- les pièces produites sont presque aussi résistantes que des pièces forgées,

- elle offre la possibilité de réparer des objets endommagés par regarnissage,

- elle nécessite moins de matière que les procédés d'usinage traditionnels, notamment pour produire des formes creuses telles que des tuyères de réacteur par exemple.

Les inconvénients sont :

- le nombre limité d'alliages compatibles,

- le prix des machines est exorbitant,

- la surface des pièces produite est généralement granuleuse et la dispersion dimensionnelle est grande, il est donc nécessaire de les réusiner pour maîtriser les états de surface et les cotes.

Complément⚓

Pour plus d'information : DED

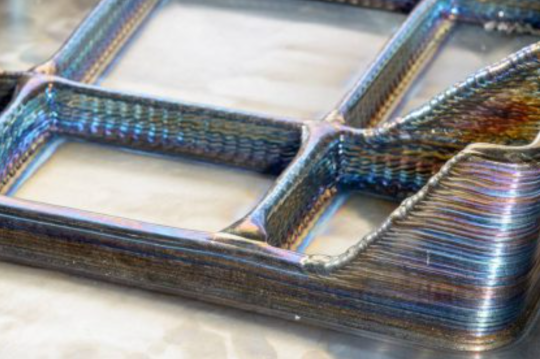

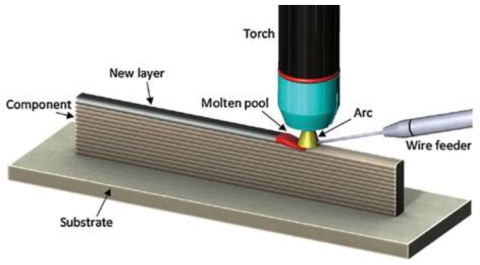

Le WAAM (Wire Arc Additive Manufacturing)⚓

Le WAAM est une technique d'impression 3D de métal qui appartient à la famille de la déposition direct d'énergie (DED) mais sort du lot dans la mesure où la technique s’appuie sur les concepts fondamentaux des procédés de soudage automatisés. En effet, le procédé reprend les concepts de soudage à l’arc sous atmosphère gazeux (inerte ou active) avec fil fusible Metal Inert Gaz (MIG), le Metal Active Gaz (MAG) ou encore le Gas metal arc welding (GMAW), le soudage à l’arc au plasma (PAW) ou le soudage à l’arc au tungstène gazeux (GTAW).

La machine constuit les pièces en empilant couche par couche des fils de métal fondus sortant d'une torche de soudure attachée à un bras de robot comme le ferait un procédé FMD à base de fil polymère.

Le WAAM peut aussi être utilisé pour réparer des pièces en métal usée en edommagée comme des rails, des puces électroniques ou alors des rotors par regarnissage et réussinage.

Les avantages de ce procédé sont :

- sa capacité de réaliser des impressions 3D en très grande taille,

- un coût de production relativement bas par rapport aux autres techniques d'impression 3D métallique,

- un large choix de matériaux compatibles,

- une forte réduction des déchets car l'impression utilise la quantité de matière juste nécessaire contrairement à la fabrication soustractive.

Les inconvénients sont :

- le contraintes résiduelles qui conduisent souvent à des déformations de pièce pendant le refroidissement,

- l’état de surface obtenu est déformé par les bourrelets de matière et nécessite donc généralement une reprise en usinage.