La découpe laser

Le découpage laser est une technique soustractive qui consiste à graver de nombreux matériaux et de découper des plaques d'épaisseur constante grâce à un laser.

Cette technique peut découper et graver différents types de matériaux comme le bois, le plastique, le carton et graver le verre.

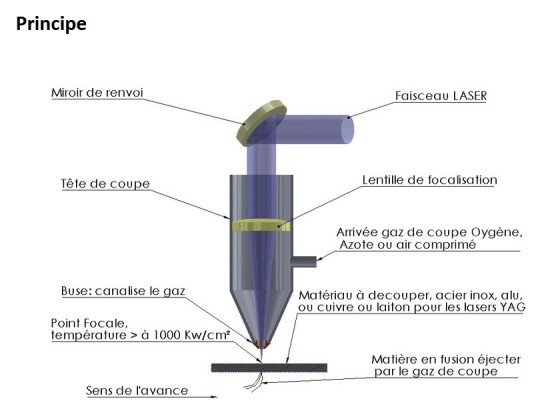

Le laser utilisé est précis et ne nécessite pas de source de forte puissance car la lumière est concentrée sur une toute petite surface du matériau. La focalisation du faisceau du laser, permet de chauffer la matière jusqu'à sa fusion ou sa vaporisation. La taille du rayon laser est approximativement de 0,5 mm.

Très souvent la découpe laser est guidée par ordinateur pour tracer le chemin de découpe.

Un peu d'histoire⚓

Le laser est l'abréviation des mots anglais Light Amplification by Stimulated Emission of Radiation. Le principe est de dévier un électron de son orbite vers une orbite plus élevée. L'électron tendant à revenir naturellement à son niveau initial, il restitue l'énergie absorbée sous forme d'un rayonnement lumineux appelé photon. Le laser utilise une propriété de l'atome qui est l'inversion de population. Cette propriété fût découverte en 1917 par le Physicien Albert Einstein. Elle reste alors Théorique. Il faudra attendre 50 ans pour trouver une application à cette Théorie. C'est en 1960 que le physicien Théodore Maiman obtient le premier LASER avec un rubis. En 1967, Peter Holcroft découpe une plaque d’acier inoxydable de 2,5 mm d'épaisseur à une vitesse de 1 m/min, sous dioxygène avec un laser CO2 de 300W et conçoit la première tête de découpe.

Les types de découpe laser⚓

Il existe différents types de découpe laser, en voici les principales :

Le laser au CO2⚓

Le laser CO2 est issu d'un mélange gazeux de CO2, d'azote et d'hélium qui est ionisé par un courant électrique permettant l'excitation de celui-ci. Le CO² est le gaz qui crée le phénomène. L'azote est le gaz permettant cette réaction, l'hélium lui est utilisée pour refroidir le mélange. La puissance d'un LASER CO² est proportionnelle à la longueur d'ionisation et à la vitesse de circulation des GAZ.

Le laser YAG⚓

Le laser YAG ou Grenat d'Yttrium et d'Aluminium est issu de l'excitation d'un cristal de synthèse par un courant électrique ou une source lumineuse. L'avantage du YAG est qu'il est conductible par fibre optique. Il est idéal pour les applications de soudure robotisée.

Le laser à fibre optique⚓

Le laser à fibre est issu de l'excitation d'une fibre de verre dopée par le biais de terres rares (l'ytterbium, l'erbium, le néodyme, le praséodyme, l'holmium, le dysprosium et le thulium). Lorsque des photons sont émis, ils sont confinés à l'intérieur de ce noyau de fibre dopée, ce qui amplifie la puissance du laser émis.

Complément⚓

Pour plus d'informations sur ces trois techniques : La découpe laser.

Ces techniques ne permettent pas de découper le verre avec un laser, mais d'autres technologies plus récentes à base de faisceaux de BESSEL le peuvent : Découpe laser du verre.

La focale de la découpe laser⚓

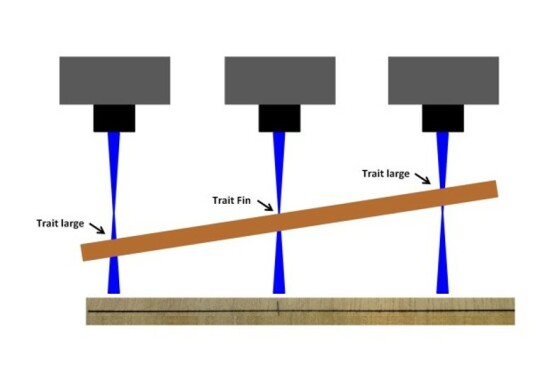

La focale est la distance qui sépare la lentille convergente du foyer. Ce dernier correspont à un point unique où l'ensemble des rayons convergent. Les rayons lasers concentrés chauffent le point à tel point que la matière s'évapore. La découpe est plus performante quand ce point de foyer arrive au milieu de l'épaisseur de la plaque, c'est pourquoi il est toujours nécessaire de régler cette hauteur de focale avant de lancer la découpe. Si la focale est trop haute ou trop basse par rapport à la plaque la largeur de coupe sera d'autant plus importante que l'écart est grand par rapport à la focale idéale. De plus, les bords de coupe seront également fortement biseautés.

Principe de focale :

Les matières organiques compatibles⚓

Les matériaux compatibles avec ce procédé sont les suivants :

- Les plastiques : ABS (acrylonitrile butadiène styrène), Acrylique ou PMMA (polyméthacrylate de méthyle), caoutchouc, PA (polyamide), PBT (polytéréphtalate de butylène), PC (polycarbonate), PE (polyéthylène), PET (polyéthylène téréphtalate), PI (polymide), POM (polyoxyméthylène), PP (polypropylène, PPS (sulfure de polyphénylène), PS (polystyrène), PUR (polyuréthane) et mousses sans PVC.

- les autres matériaux : bois, papier (blanc ou coloré), aliments, cuir, tissu, carton et liège.

Attention : il ne faut jamais découper au laser des matériaux à base de chlore tel que le PVC car cela peut libérer des gaz très toxiques et peut aussi endommager la machine car c'est une molécule très oxydante.

Réaliser un projet avec une découpe-laser⚓

- Première méthode : à partir d'un logiciel de CAO

Pour commencer, il faut réaliser un modèle 3D avec n'importe quel logiciel de modélisation 3D puis réaliser une mise en plan. Quand cela est fait, il faut enregistrer le fichier sous format DXF. Après cette première partie, il faut importer le fichier dans un logiciel de pré-traitement et définir les paramètres de coupe. Puis il faut charger le fichier dans la machine, placer la plaque, placer la tête de coupe à hauteur de focale de la surface, définir le point de départ et lancer la découpe.

- Deuxième méthode : avec un outil de dessin

Il suffit juste de dessiner directement le contour et de reprendre les étapes de la première méthode à partir de la définition des paramètres de coupe.

A noter qu'il faut laisser le film protecteur des plaques de plastique sur les deux faces : le dessus permet d'éviter le voile blanc lié au dépôt des vapeurs de matière et le dessous permet de protéger des éventuelles flammes.