Bonnes pratiques de l'impression 3D

ProcédureRéaliser une impression 3D⚓

Il faut dans un premier temps posséder un modèle 3D des pièces à fabriquer qui peut être obtenu ainsi :

- Modéliser la pièce dans un logiciel de CAO (Conception Assistée par l'Ordinateur),

- Numériser une pièce existante avec un scanner 3D et reconstruire la pièce à l'aide d'un logiciel spécialisé,

- Récupérer la pièce sur un site de partage de modèles 3D tel que Thingiverse, YouMagine, Shapeways ou Sculpteo.

Transformer la pièce en format STL (format inventé pour la STereo-Lithography qui historiquement était le premier procédé d'impression 3D industriel).

L'ouvrir dans un logiciel de pré-traitement appelé slicer qui va découper le modèle en couche et construire les supports nécessaires à son impression dans de bonnes conditions.

Régler et optimiser les paramètres d'impression.

Générer le fichier G-code qui sera lu par la machine.

Lancer l'impression après avoir éventuellement réglé la machine.

Bonnes pratiques de conception 3D⚓

Pour obtenir de bons résultats d'impression 3D, il faut respecter quelques règles de bonnes pratiques :

- Evitez d'avoir recours à des supports (pas d'angle à moins de 40° ou de surface en porte à faux), construisez vous-même vos supports si nécessaire pour gagner du temps en post production (ébavurage/ponçages pénibles et imparfaits, à éviter !). De manière générale, concevez vos modèles 3D pour éviter à tout prix d'avoir recours à des supports car ils altèrent la qualité des surfaces et sont parfois difficiles à retirer, une bonne pièce est une pièce utilisable directement en sortie de machine sans avoir à effectuer de retouche manuelle,

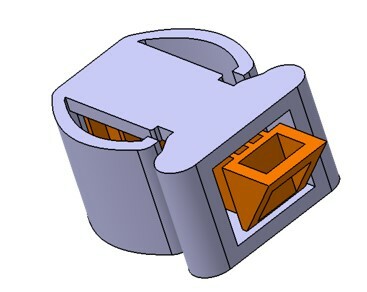

- Par exemple dans la pièce dessous, le support a été modélisé en 3D (pièce orange) pour facilement l'extraire après impression sans avoir à gratter au cutter, la pièce orange est en « lévitation » afin d'éviter qu'elle ne « colle » trop à la pièce, vous pouvez laisser trois épaisseurs de couche vide entre les surfaces, la matière s'appuiera dessus mais ne collera pas :

- Imprimez des parois dont l'épaisseur est un multiple de la largueur de buse,

- Imprimez des hauteurs égales à un multiple de l'épaisseur des couches pour une bonne précision dimensionnelle et un bon état de surface,

- Utilisez une épaisseur minimale égale à 2 fois l'épaisseur des couches,

- N'exportez jamais (au format « stl » par exemple) un assemblage de pièces car l'orientation 3D de chaque pièce ne pourra pas être traitée indépendamment ce qui vous empêchera d'optimiser le positionnement et l'orientation des pièces pour éviter les supports,

- Préférer un taux de remplissage supérieur à 20% pour une meilleure qualité des couches supérieuress

- Si le plastique utilisé à un fort « warping » (distorsion), évitez une base de surface faible ou utilisez du scotch au Kapton (polymère) ou déposez de la colle lavable en stick ou en bombe ou placez vous-même dans le modèle 3D des « pastilles » de 2 couches d'épaisseur aux extrémités de vos pièces pour évitez leur décollement (les logiciels de pré-traitement peuvent rajouter de la matière sur le côté de vis pièces pour éviter ce phénomène mais en place souvent trop et il faudra ensuite les retirer au cutter, ce qui altère la qualité du résultat),

- Faites des essais en faisant varier la température de la matière que vous utilisez. Chaque fabricant et chaque matière ont des caractéristiques qui peuvent différer pour un même matériau,

- Pour mieux contrôler la qualité d'impression, placez la machine dans une salle à température et hygrométrie contrôlées. Utilisez des imprimantes avec des enceintes fermées ou fermez les vous-même, un simple carton suffit !,

- Evitez de faire passer des efforts cisaillant entre deux couches : cela provoque un risque d'amorce de rupture,

- Evitez les filetages et taraudages de petites dimensions, les matériaux d'impression 3D sont fragiles et peu précis en faible dimension,

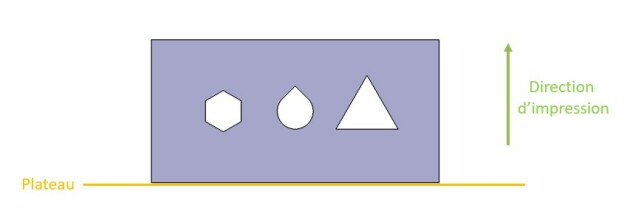

- Les perçages accueillant des vis n'ont pas besoin d'être cylindriques, vous n'utilisez pas de foret ou de mèche pour les réaliser, pensez « impression 3D » ! Les solutions ci-dessous donnent de meilleurs résultats car aucune surface ne nécessite de support (ces trois trous peuvent accueillir le même axe) :

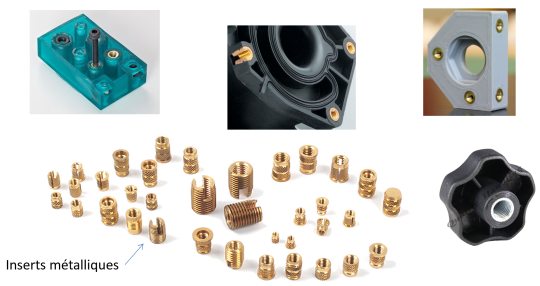

- Pour réaliser des montages par vissage : insérer des écrous dans vos pièces ou des inserts métalliques ou utilisez des vis à bois montées dans des trous cylindriques de diamètre légèrement supérieur au diamètre au fond de filet :

Les problèmes et les solutions lors des impressions 3D⚓

Une première impression 3D se passe rarement bien, il est fréquent que la pièce ait des imperfections, ne serait-ce que mineures qui peuvent être corrigées par de bons réglages lors du pré-traitement.

Ce site, véritable mine d'or, recense la majorité des solutions aux problèmes les plus fréquents : Les solutions à vos problèmes d'impression