La photopolymérisation

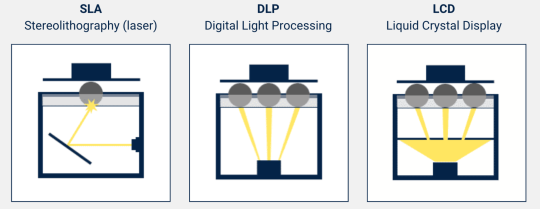

La photopolymérisation est une technique venant de la stéréolithographie (aussi appelée écriture en relief). La technique consiste à durcir de la résine liquide photosensible au moyen de lumière UV, d'un laser ou de chaleur. L'impression est réalisée couche par couche.

La stéréolithographie ou SLA⚓

Le procédé SLA est apprécié pour sa capacité à produire des pièces et prototypes isotropes et étanches de haute précision avec des détails fins et une finition de surface lisse

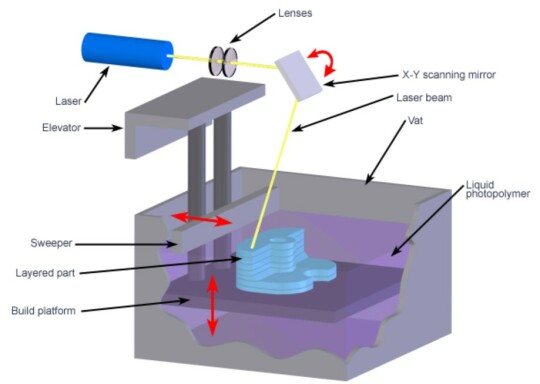

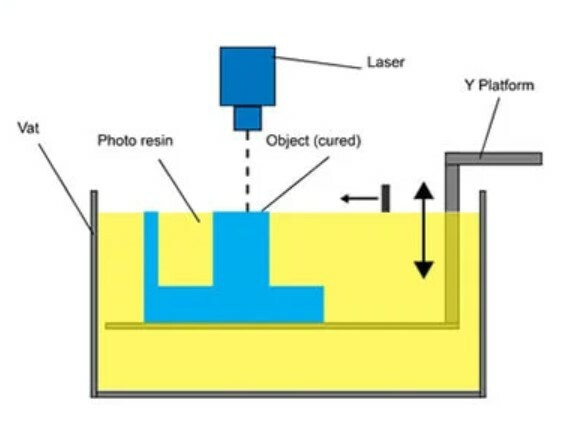

La machine de stéréolithographie (SLA) contient une cuve de résine époxy liquide qui est durcie couche par couche (de 0,10 à 0,15 millimètre) par un faisceau d'ultraviolet ou d'un laser. Une fois terminé, l'objet est sorti de la cuve et la résine non-durcie en surface de la pièce est nettoyée par vibration dans un liquide ou dissoute par un solvant. Selon le type de résine, il faut réaliser une cuisson dans un four UV pour achever de durcir l'objet.

Ce procédé durcit la résine liquide située en surface du bain par le biais d'un laser de grande précision qui balaie la surface en suivant un parcours qui couvre entièrement la surface correspondant à la strate de pièce à produire. Le plateau sur lequel repose la pièce produite descend progressivement au fur et à mesure que les couches sont solidifiées.

La photopolymérisation par DLP⚓

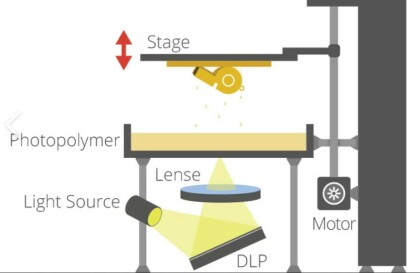

Le traitement numérique de la lumière ou le Digital Light Processing (DLP) est une technique de photopolymérisation qui utilise comme source lumineuse un projecteur à écran numérique qui par un jeu de miroirs et de concentrateur par lentille va diriger la lumière vers le fond du bac où la résine liquide sera polymérisée couche par couche. Le DLP durcit une surface de couche plus importante en un passage que le laser qui ne durcit la matière que point par point. Dans ce procédé, la première couche se situe dans le fond du bac et le plateau qui maintient la pièce monte d'une épaisseur de couche à chaque fois qu'une couche est solidifiée.

Ce procédé est plus économique dans la mesure ou il ne faut que très peu de résine pour travailler, seul le fond du bac doit être rempli alors que dans le procédé SLA, l'ensemble du volume du bac doit être rempli de résine. Généralement, dans les machines DLP, le bac se remplie au cours du temps à partir d'un réservoir de résine, ce qui évite à la résine d'être inutilement gaspillée. En effet, la résine étant sensible à la lumière et à la chaleur, le simple fait de la faire sortir de son contenant la dégrade très rapidement.

La photopolymérisation par LCD⚓

La source lumineuse est dans ce cas un écran Liquid Crystal Display (LCD), la projection d'une image très lumineuse pour durcir entièrement une surface, donc une couche, en un seul passage contrairement au laser de la stéréolithographie qui durcie la couche en suivant un parcours.

Les cristaux liquides, orientés par chams magnétiques, laissent passer ou non une lumière située en rétro éclairage à la manière d'ombres chinoise. La taille des pixels de l'écran influence directement la finesse des pièces produites.

Cette technique est très rapide mais le choix des résine est plus limité que le SLA traditionnel. Cette source peut aussi fonctionner avec des LEDs pour une plus grande précision.

Synthèse⚓

Les trois procédés de photopolymérisation :

Les avantages de la photopolymérisation sont :

- la très grande précision des pièces produites,

- la capacité à produire des pièces isotropes,

- la rapidité d'exécution en comparaison aux techniques de FDM.

Les inconvénients sont :

- la faible variété de résines disponibles pour ces machines,

- les pièces qui en résulte sont fragiles,

- le nettoyage du bac et des composants de la machine est compliqué et nécessite des produits nocifs (le bac est généralement jeté au bout de plusieurs réalisations),

- les pièces produites doivent être systématiquement nettoyées en sortant de la machine et passée au four à UV, ce qui demande des opérations manuelles supplémentaires,

- le procédé est relativement lent, même en utilisant le DLP ou le LCD.

Complément⚓

Pour plus d'informations : Les procédés d'impression 3D